1。抽出と精製:

* マイニング: 金属は、地球の地殻から採掘を通して抽出されます。

* 製錬: 生鉱石は高温まで加熱され、金属を不純物から分離します。

* 精製: 抽出された金属は、残りの不純物を除去するためにさらに精製されます。

2。形状と形成:

* キャスト: 溶融金属は型に注がれて、望ましい形状を作成します。

* 鍛造: 金属は加熱され、ハンマーまたは形に押し付けられます。

* ローリング: 金属はローラーを通過して厚さを減らし、シートまたはプレートを作成します。

* 押出: 金属は、特定の形状を作成するためにダイを通して強制されます。

* 加工: 金属はカットされ、形を整え、ツールを使用して仕上げられます。

3。プロパティの変更:

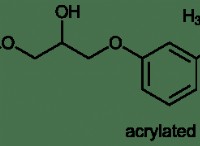

* 合金: さまざまな金属を混合して、強度、腐食抵抗、機械性などの強化された特性を備えた合金を作成します。

* 熱処理: 微細構造を変化させ、硬度、延性、または靭性を変更するための加熱と冷却サイクルの制御。

* 表面処理: 耐摩耗性、耐食性、または外観を強化するために、コーティングまたは処理を塗布します。

* パウダー冶金: 金属粉末を作成し、特定のアプリケーションのために形状に押し付けます。

4。設計と製造:

* エンジニアリング: 特定の目的のために金属成分の設計と開発。

* 製造: さまざまなプロセスを使用して、設計仕様に基づいて金属製品を生産します。

* アセンブリ: 金属部品を他の材料と組み合わせて、完成品を作成します。

これらの手順を超えて、次のような要因:

* コスト: さまざまな処理方法は、金属製品の最終コストに影響します。

* 持続可能性: 抽出、精製、製造プロセスの環境への影響が非常に重要です。

* パフォーマンス: 強度、硬度、延性、腐食抵抗などの特定の特性は、意図したアプリケーションにとって重要です。

全体として、原料を生状態から有用な製品に変換するには、特定のニーズに合わせて特性を最適化する複雑な一連のステップが含まれます。