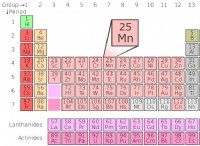

アルゴン:

* 最も一般的: Argonは、費用対効果のために、溶接で最も広く使用されているシールドガスです 優れたシールドプロパティ 。

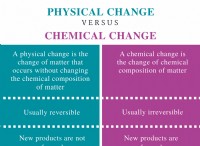

* 不活性: それは化学的に不活性であり、溶融溶接プールと反応せず、清潔で安定した溶接を確保します。

* 安定したアーク: 安定したアークを作成するのに役立ち、より良い浸透と制御につながります。

* さまざまな金属に適しています: 鋼、ステンレス鋼、アルミニウム、チタンなど、幅広い金属を溶接するのに適しています。

ヘリウム:

* 熱伝達が多い: ヘリウムはアルゴンよりも熱伝導率が高く、溶接プールへの熱伝達が速くなります。

* より良い浸透: この熱伝達の増加は、より深い浸透と堆積速度の増加につながります。

* アーク安定性の改善: ヘリウムの高いイオン化ポテンシャルは、より高い電流レベルであっても、より安定したアークを生み出します。

* 厚い材料に使用: 厚い材料の溶接や、より深い浸透が必要な場合によく使用されます。

* 多孔性を減らします: ヘリウムは、溶接、特にアルミニウムとマグネシウムの気孔率(穴)を減らすのに役立ちます。

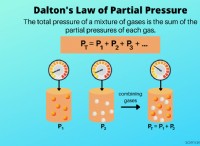

一般的な使用法の内訳です:

* ガス金属アーク溶接(GMAW): アルゴンはGMAWの主要なシールドガスであり、ヘリウムはアルミニウム溶接などの特定の用途やより高い浸透が望まれる場合に使用されることがあります。

* ガスタングステンアーク溶接(GTAW): アルゴンとヘリウムの両方がGTAWで使用されます。アルゴンは費用対効果のためにより一般的に使用されますが、ヘリウムは、より厚い材料またはアルミニウムを溶接するときに、より高い熱伝達に好まれます。

* プラズマアーク溶接(PAW): アルゴンは通常、PAWの優先シールドガスです。これは、良好なアークの安定性と保護を提供するためです。

全体として、Argonはほとんどの溶接アプリケーションのシールドガスですが、ヘリウムはより深い浸透、溶接速度の高速、またはより良いアークの安定性が重要な場合に使用されます。 特定の選択は、溶接される金属の種類、その厚さ、望ましい溶接特性に依存します。