触媒老化のメカニズム:

1。焼結: これは、触媒粒子が凝集し、大きく成長し、表面積と活性部位を減らすときに発生します。焼結は、多くの場合、高温または不純物の存在によって引き起こされます。

2。非活性化: 触媒の非活性化には、中毒(不純物の吸着)、コーキング(炭素質種の沈着)、またはファウリング(無機化合物の堆積)などのさまざまな要因による活性部位の喪失が含まれます。

3。機械的分解: 触媒は、振動、侵食、熱サイクリングなどの要因により、物理的に分解する可能性があります。

4。化学分解: 触媒とプロセス原料または副産物の間の化学反応は、触媒分解と不活性化合物の形成につながる可能性があります。

触媒老化に影響する要因:

1。温度: より高い温度は、一般に、焼結や非活性化などの触媒老化プロセスを加速します。

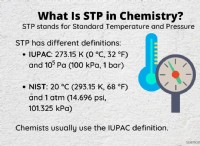

2。圧力: 圧力の増加は、触媒圧縮と表面積の減少につながり、その触媒活性に影響を与えます。

3。反応物質: 原料に不純物、汚染物質、または反応性種の存在は、触媒中毒または非活性化に寄与する可能性があります。

4。触媒サポート: 触媒サポートとして使用される材料の種類は、触媒の安定性と老化に対する耐性に影響を与える可能性があります。

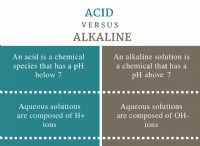

5。反応条件: pH、溶媒、反応時間などの要因は、触媒性能と老化に影響を与える可能性があります。

最適化戦略:

1。触媒選択: 産業プロセスの特定の条件や反応物に耐性のある適切な触媒を選択すると、触媒寿命を延ばすことができます。

2。原子炉設計: 反応器の設計を最適化して、温度勾配を最小限に抑え、圧力の変動を減らすことで、触媒の老化を緩和できます。

3。前処理と活性化: 適切な前処理と活性化手順は、触媒性能と寿命を高めることができます。

4。原料浄化: 原料から不純物や汚染物質を除去すると、触媒の不活性化を防ぐことができます。

5。触媒再生: 場合によっては、使用済み触媒を化学または熱処理を通じて再生して活性を回復することができます。

6。監視とメンテナンス: 触媒性能とタイムリーなメンテナンスの定期的な監視は、重大なパフォーマンスの損失が発生する前に、老化の問題を特定して対処するのに役立ちます。

触媒の老化と産業プロセスの最適化のメカニズムを理解することにより、産業は触媒置換およびダウンタイムに関連するコストを削減しながら、運用の効率と持続可能性を高めることができます。