1。粒子のサイズと形状:

- 小さな粒子: 一般的には、より密着していないため、多孔度が高くなり、空間がより多く残るため、多孔度が高くなります。

- 不規則な形: 不規則な粒子は効率的に詰まる可能性が低いため、気孔率を高めることもできます。

- 大きな粒子: より密接に梱包する傾向があり、気孔率が低くなります。

- 均一な形: よりしっかりと詰めることができるため、気孔率が低くなることがあります。

2。梱包配置:

- ランダムパッキング: 粒子がランダムに分布しているときに発生し、多孔性が高くなります。

- 注文梱包: 多孔性が低い密度の高い配置をもたらしますが、これは実際に達成するのが難しいことがよくあります。

- 圧縮: 材料に圧力をかけると、粒子を強制することにより、気孔率が低下する可能性があります。

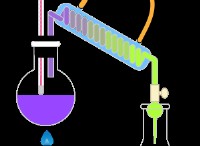

3。処理方法:

- 焼結: 粒子が融合し、多孔性が低下する発熱処理。

- キャスト: 冷却速度が多孔性に影響を与える可能性のある液体の凝固。

- 粉末冶金: 圧縮法とその後の処理ステップが多孔性に大きな影響を与える粉末からの固体の形成。

- 添加物: バインダーやポアフォーマーなどの添加物の使用を使用して、多孔性のレベルを制御できます。

多孔性はしばしば材料で望ましい特性であることに注意することが重要です。たとえば、ろ過では、粒子を捕獲するために多孔質材料が使用されます。ただし、多孔度は、材料を弱める可能性のある構造材料など、有害な場合もあります。