1。顔料の選択:

* 有機顔料: これらは複雑な有機分子で作られており、幅広い鮮やかな色を提供しますが、無機色素よりも耐久性が低い場合があります。

* 無機色素: これらは鉱物から派生しており、優れた耐久性と耐張りを提供しますが、色の範囲はより限られています。

* マスターバッチ: これらは、より正確で一貫した色の添加を可能にすることでプロセスを簡素化する、色素と樹脂キャリアの事前に混合された濃縮物です。

2。顔料の組み込み:

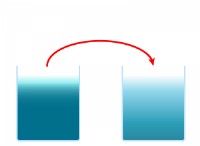

* ドライブレンド: 顔料は、乾燥状態の樹脂顆粒と直接混合されます。これは費用対効果が高いですが、散布するのに効率的ではない場合があります。

* 液体ブレンド: 樹脂に加える前に、顔料をキャリア液(水、アルコール、樹脂など)に加えます。この方法は、より良い分散を保証し、より正確なカラーコントロールを提供します。

3。樹脂の処理:

* 押出: 色素性樹脂混合物を溶かし、ダイを通して押し出して、色付きのプラスチックの連続鎖を作成します。

* 射出成形: 色素性樹脂混合物を型に注入して、特定の形状を形成します。

* その他の方法: ブロー成形、回転成形、熱成形などの他の処理方法を使用して、色付きのプラスチック部品を作成することもできます。

着色に影響する要因:

* 樹脂タイプ: 異なる樹脂には、色素の受け入れがさまざまなレベルがあり、最終的な色の強度に影響します。

* 顔料濃度: 追加された顔料の量は、色の強度と不透明度を決定します。

* 処理条件: 加工中の温度、圧力、および混合時間は、顔料の分散と色の一貫性に影響を与える可能性があります。

色の複合の利点:

* カスタマイズ: 幅広い色と仕上げを可能にします。

* 耐久性: 色の安定性とフェードに対する抵抗を提供します。

* 費用対効果: マスターバッチと効率的なブレンディング方法は、生産コストの削減に貢献します。

色素添加を超えて:

* 表面着色: プラスチックは、塗料またはコーティングの層を適用して、装飾効果と保護特性を提供することで色付けすることもできます。

* 他の材料に着色剤を追加する: 着色剤を追加するプロセスは、ゴム、テキスタイル、さらにはコンクリートなどの他の材料にも適用できます。

これらのステップと要因を理解することにより、プラスチック染色の複雑なプロセスをよりよく理解することができます。これは、日常生活で使用する多様で活気のあるプラスチック製品を作成する上で重要な役割を果たします。